始まりました第2回DTPエキスパートチャレンジ。

前回の記事内で出てきた「オフセット印刷」と「オンデマンド印刷」という言葉を覚えているでしょうか。

さらっと出てきたけど、そもそも印刷の仕組みってどうなってるの?オフセットとオンデマンドって何が違うの?ということで、今回のお題は「印刷の仕組み」についてです。

ひとえに印刷と言っても様々な方式があるようです。

今回も調べてみたので、早速見ていきましょう!

印刷の種類

印刷方式はまず、「有版式」と「無版式」の2つに分けることができます。

一般的な印刷で使用されるのは「有版式」で、その名の通り「版」と呼ばれるものが必要になります。

版とは印刷の大元の様なもので、デザインに応じて必要な版を作り、それにインクを乗せて紙に転写します。前述のオフセット印刷がこれにあたります。

対して「無版式」とは版の必要ない印刷方式で、プリンターから直接紙に印刷します。

オンデマンド印刷がこれにあたり、有版式のように物理的な版を必要としないので、バリアブルなどの変則的な印刷が可能になります。

次は、有版・無版それぞれの細かな方式を見ていきましょう。

有版式

まずは有版式から。こちらは前述の通り版が必要になり、印刷機自体も大きなものが多いです。

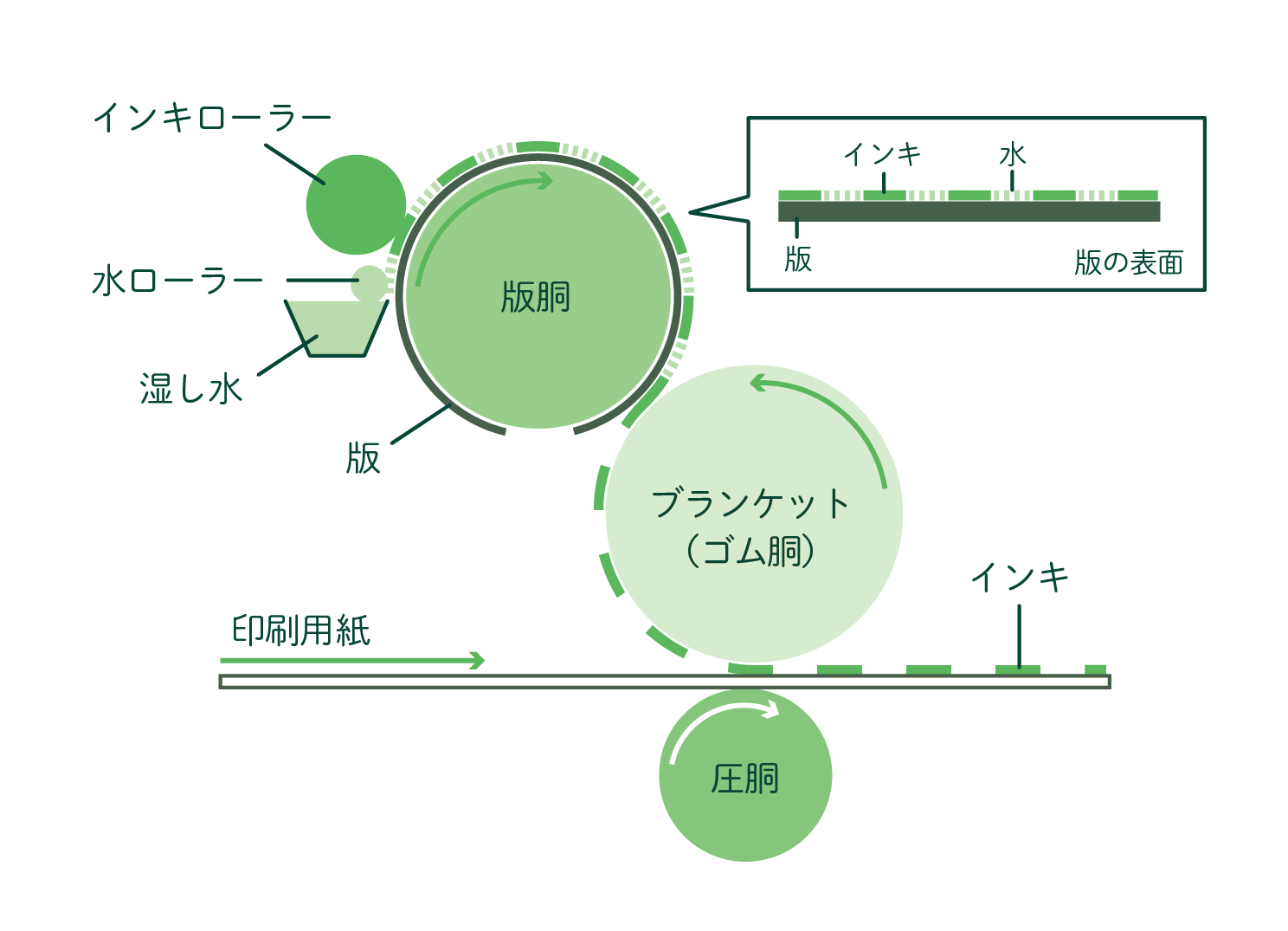

オフセット印刷(平版)

現在最も多くの印刷物に使われているのがこのオフセット印刷です。

使うのは平版というほとんど凹凸のない版で、ここに湿し液(水)とインク(油)を乗せます。水と油は反発するので、その性質を利用してインクを乗せる部分・乗せない部分を分けていきます。

版はそのまま紙に転写されるわけではなく、一度ゴム銅にインクを写します。このことをオフと呼び、そのオフされたインクを紙へ転写することをセットと呼ぶため、「オフセット印刷」と言うわけです。

直接紙に転写するわけではないので版の摩擦が少なく、非常に鮮明な印刷が可能です。また、大量部数の印刷もスピーディーに仕上げることができるのだとか。

活版印刷・フレキソ印刷(凸版)

先ほどの平版に対してこちらは凸版という、デザインに合わせて凹凸をつけた版を使用します。

凸部分にインクを乗せ、紙や材料に直接インクを押し付けます。ハンコや版画と同じ原理で、印刷時に版に大きな圧力をかけるため、独特の風合いが出るのが特徴だそうです。

活版とは活字と写真製版した凸版(版材は1ミリ厚程度の銅板や亜鉛版)を組み合わせた昔ながらの印刷方式のこと。文字組版には、鉛合金でできた活字を使うので活版印刷の呼び名が生まれたといわれています。かつては新聞や雑誌・名刺など様々なものに使われていましたが、今は活版印刷の機械を持つ印刷所が減っているため、あまり見かけることはありません。

フレキソ印刷も原理は同じですが、こちらはゴム版と流動性の高い水性インクを使用しています。ゴム版に弾力があるので厚紙やダンボールなどの平滑性の悪い紙、プラスチックフィルム、布など様々な材質に印刷が可能です。

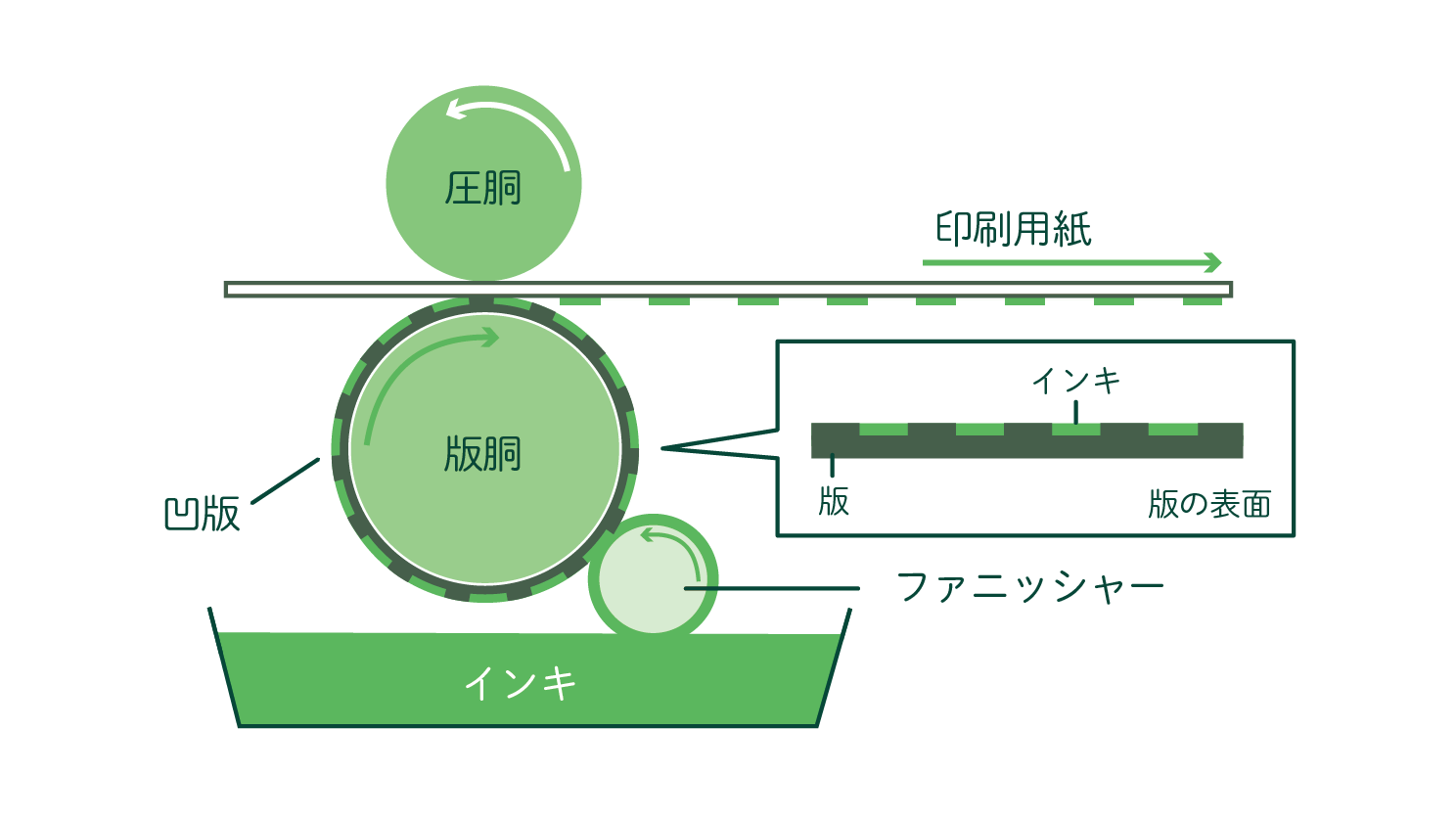

グラビア印刷(凹版)

こちらは水着の女の子を印刷する・・・わけではなく、活版やフレキソとは逆に版の凹凸の凹部分にインクを流し込んで印刷する方式です。凹部分の溝の大きさ(幅)が転写するインクの量になるため、凸版を用いた印刷方式よりもインクに厚みを持たせることができます。通常なら難しい高度な表現もできるので、有価証券の印刷時に使われたり偽物防止印刷や写真の印刷など、主に高級・高度な印刷物の制作時に活躍する印刷方式です。

フィルムや包装紙、写真集、紙幣、証券類などに利用します。

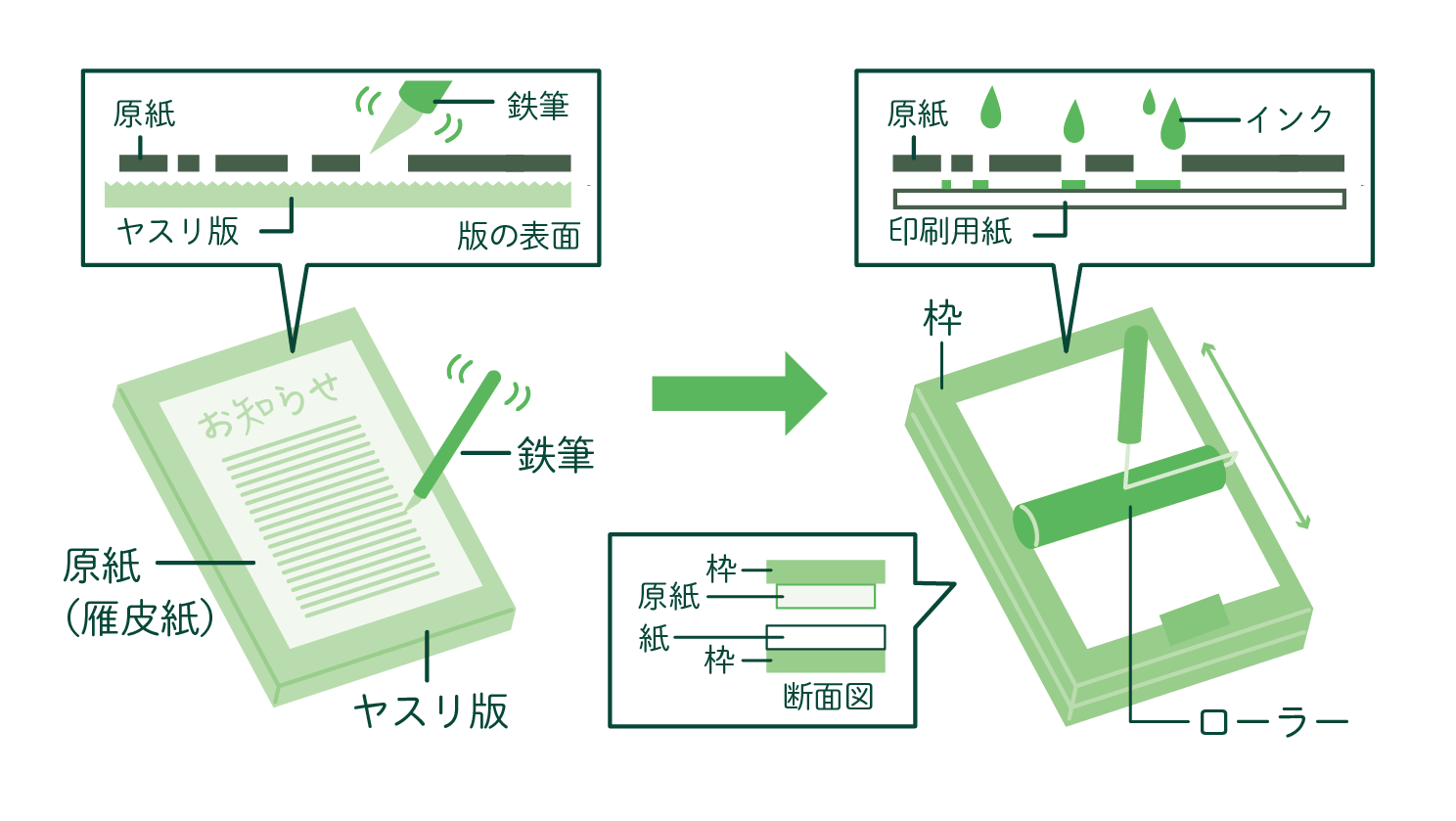

謄写印刷(とうしゃいんさつ)・スクリーン印刷(孔版)

前述の3つは版につけたインクを紙に転写していくという方法でしたが、こちらは版にインクをつけることはありません。孔版という、版に空けた穴にインクを通して紙に写していく方式です。簡単に言うとステンシルのようなものですね。

主に、Tシャツや看板、ステッカー、計器版、プリント回路など、特殊な印刷物の発注や軽印刷の分野で利用されています。

謄写印刷は俗にガリ版と呼ばれており、聞いたことのある方も多いのではないでしょうか。

使用するのは雁皮紙(がんぴし)と呼ばれる蝋引きした和紙で、ヤスリ版の上に置いてなぞっていくことで穴を空けていきます。なぜ「ガリ版」というのかと言うと、雁皮紙を削っていく音が「ガリガリ」と聴こえるため、だそうです。

削った雁皮紙を専用の枠にはめ込み、上からインクをつけたローラーをかけると、下にセットされた紙にデザインが転写されるという仕組みです。

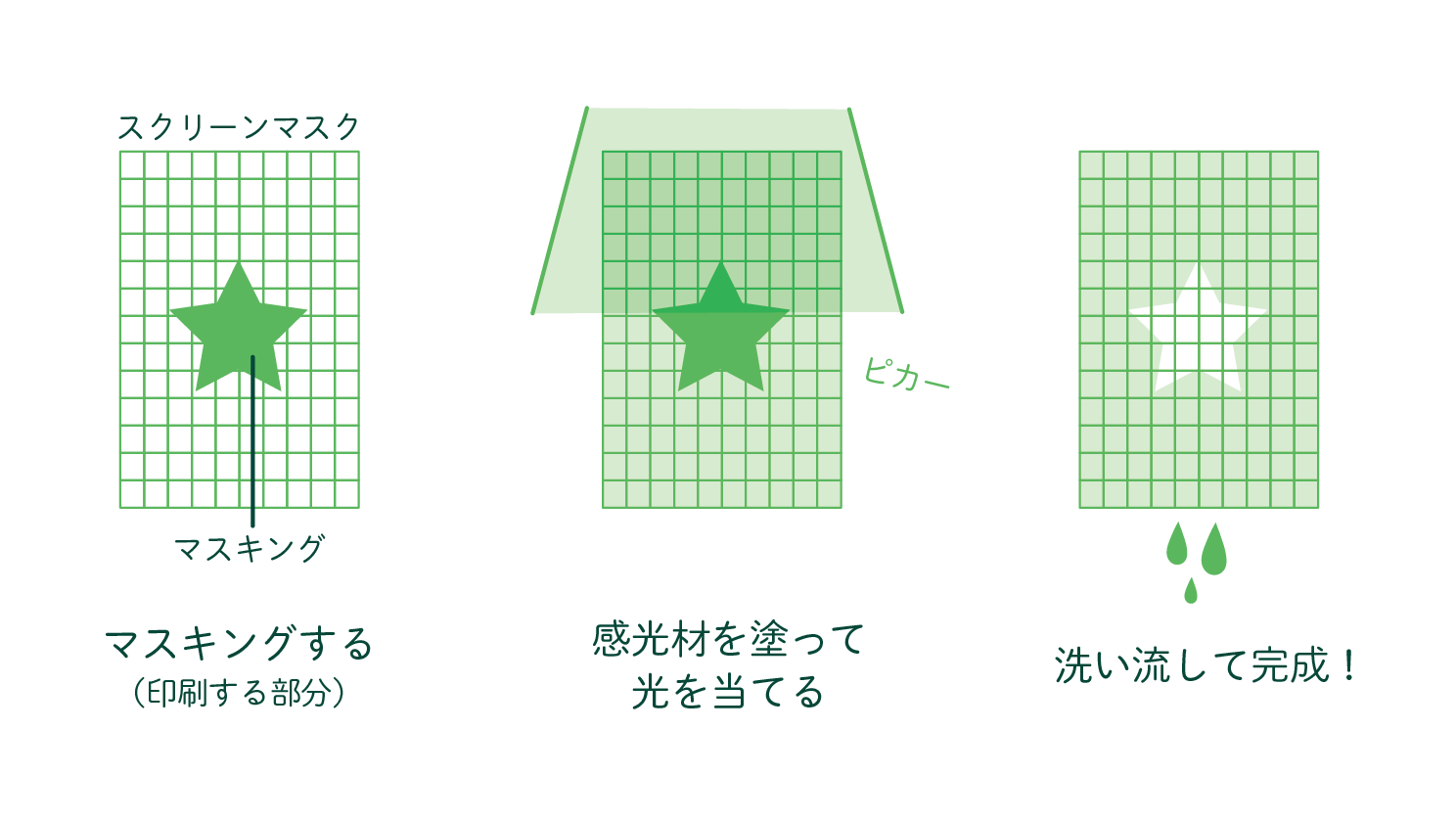

スクリーン印刷は、ポリエステルなどの合成繊維やステンレスなどの金属繊維で織った「スクリーンメッシュ」を用いた版(スクリーンマスク)を使用します。印刷したいデザインや文字をマスキングしたスクリーンマスクに紫外線で硬化する感光剤を塗り、紫外線を当てたのち水で洗い流すと、マスキングした箇所以外は硬化するので印刷したい形に穴が空く、というわけです。これを謄写印刷と同じようにインクを引いていくことで、マスキングしたデザインが印刷できます。

シルクスクリーンなどがこれにあたりますね。

無版式(デジタル印刷)

家庭やオフィス・コンビニなどにあるインクジェットやレーザープリンターなどがこれに当たります。

オフセットなどに比べて1枚あたりのコストが高いと言われていますが、有版式では必須の版を作る手間がなく製版代や人件費が抑えられるため、小ロットの印刷でも低コストで印刷ができます。また、版がないからこそデータの差し替えが容易で、バルアブル印刷などにも対応することができるとともに、家庭やオフィスなどでも広く普及しています。

しかしながら有版式と比べると印刷の精度は落ちるので、あまり美麗な印刷は期待できないようです。

インクジェットプリンター

家庭に普及してるプリンターの多くがこのインクジェットプリンター。

パソコンなどから送られたデザインデータを分析し、シアン(青)、マゼンタ(赤)、イエロー(黄色)、そして黒などのインキの点を紙に吹きつけていきます。その際のインキの粒は1ピコリットル(1兆分の1リットル)と非常に細かく、1秒間に何万個もの点を吹き付けることができます。

紙にインキを吹き付ける方法は、熱と圧を使用するサーマル(バブル)方式、電圧を用いてピエゾ素子を変異させるピエゾ方式の2つに分けることができます。

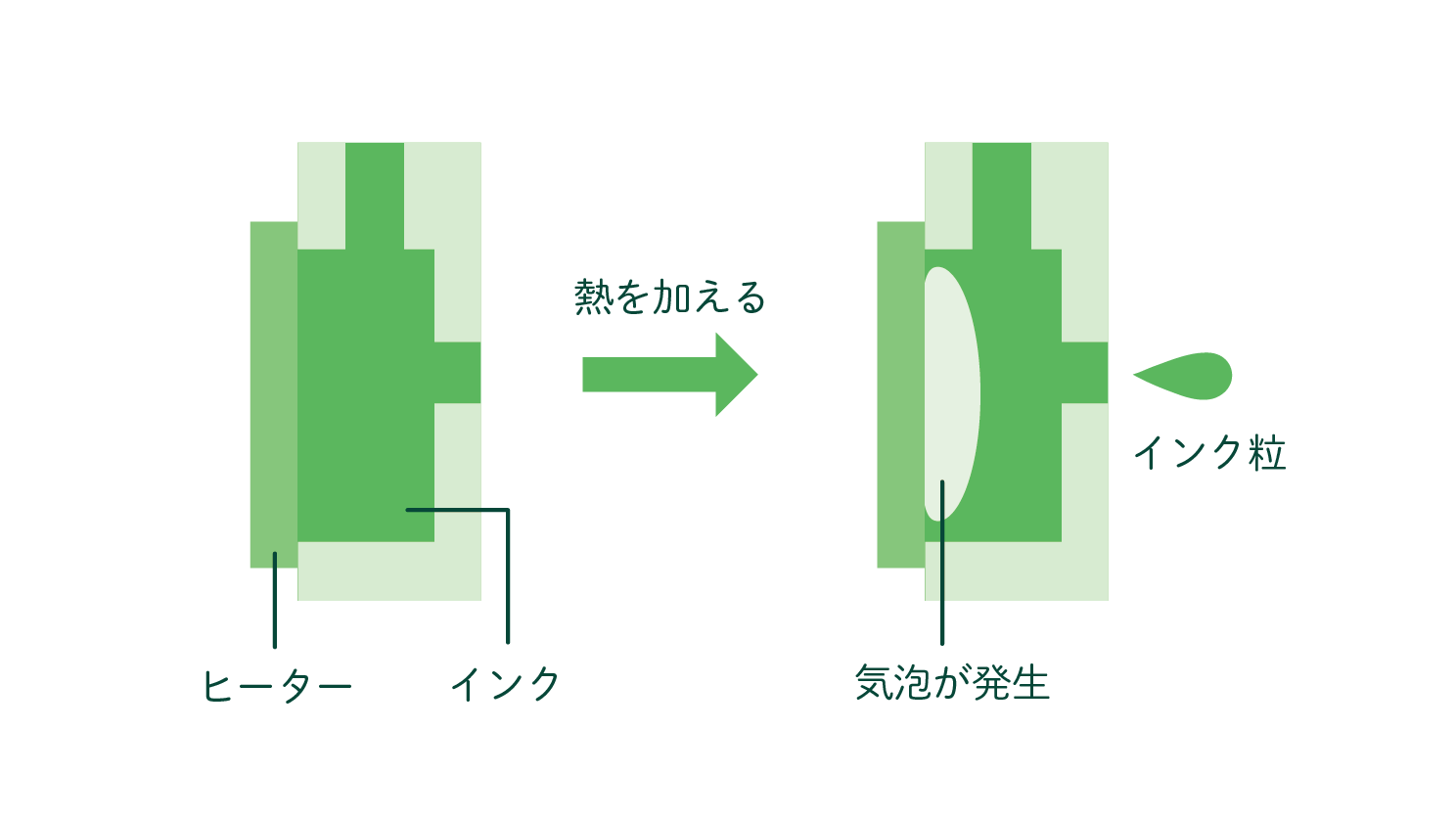

サーマル(バブル)方式はノズルのバルブを開閉して加圧したインクをヒーターで加熱することでインク容器内に気泡をつくり、その膨張によって噴出する方式です。物理的な機構が少なく、印刷速度や印刷制度の向上が図りやすいのが特徴ですが、インクに熱を加えることになるため熱に強いインクを使用する必要があるようです。

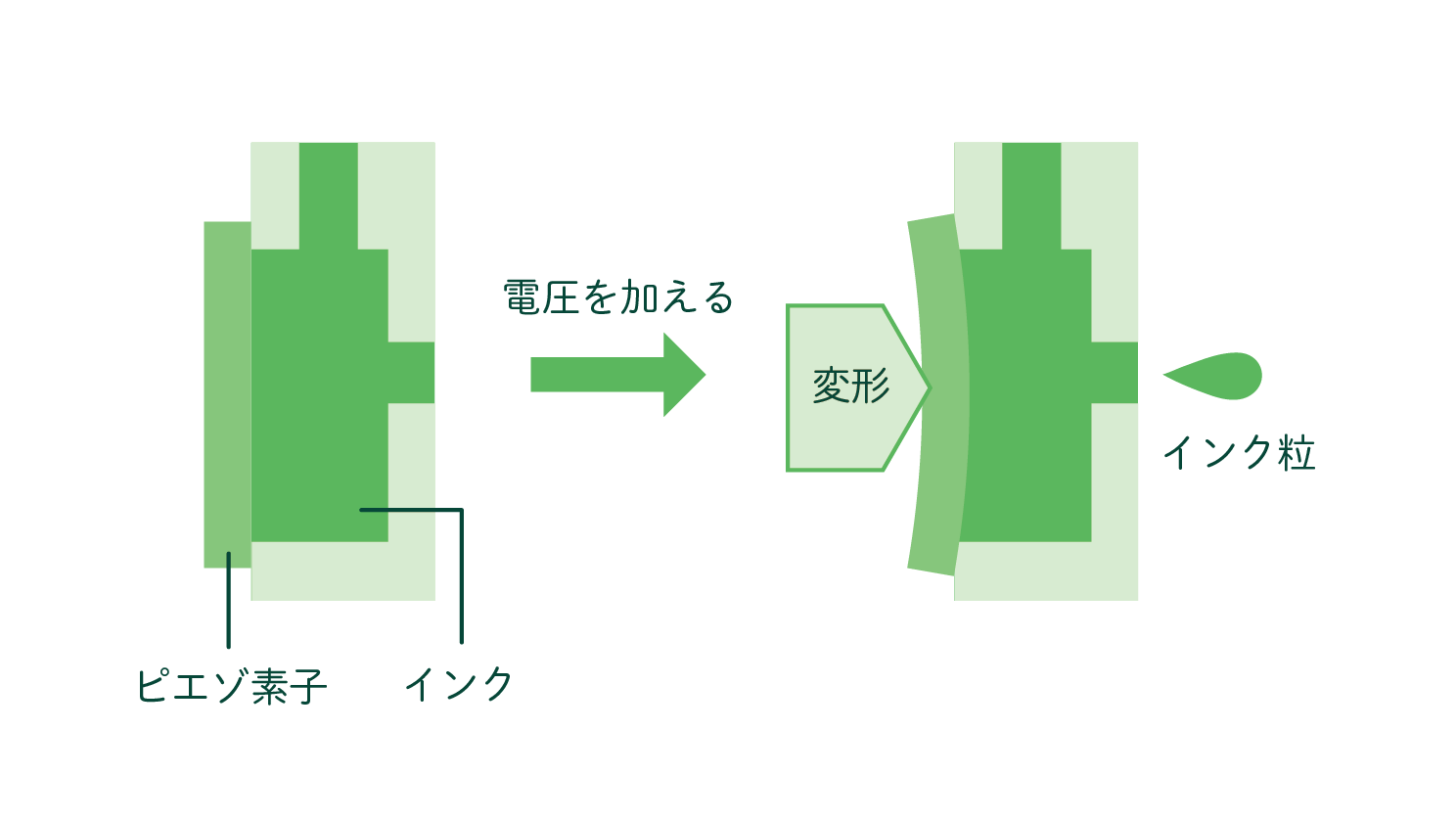

ピエゾ方式とは、電圧をかけると体積が変化する圧電素子(ピエゾ素子)を利用してインクを噴出する方式です。サーマル方式に比べて内部機構が複雑で、解像度もあまり高くはできません。ただし加える電圧によってインキ量を調整しやすく、熱を利用しないので様々なインクに対応することができます。

レーザープリンタ

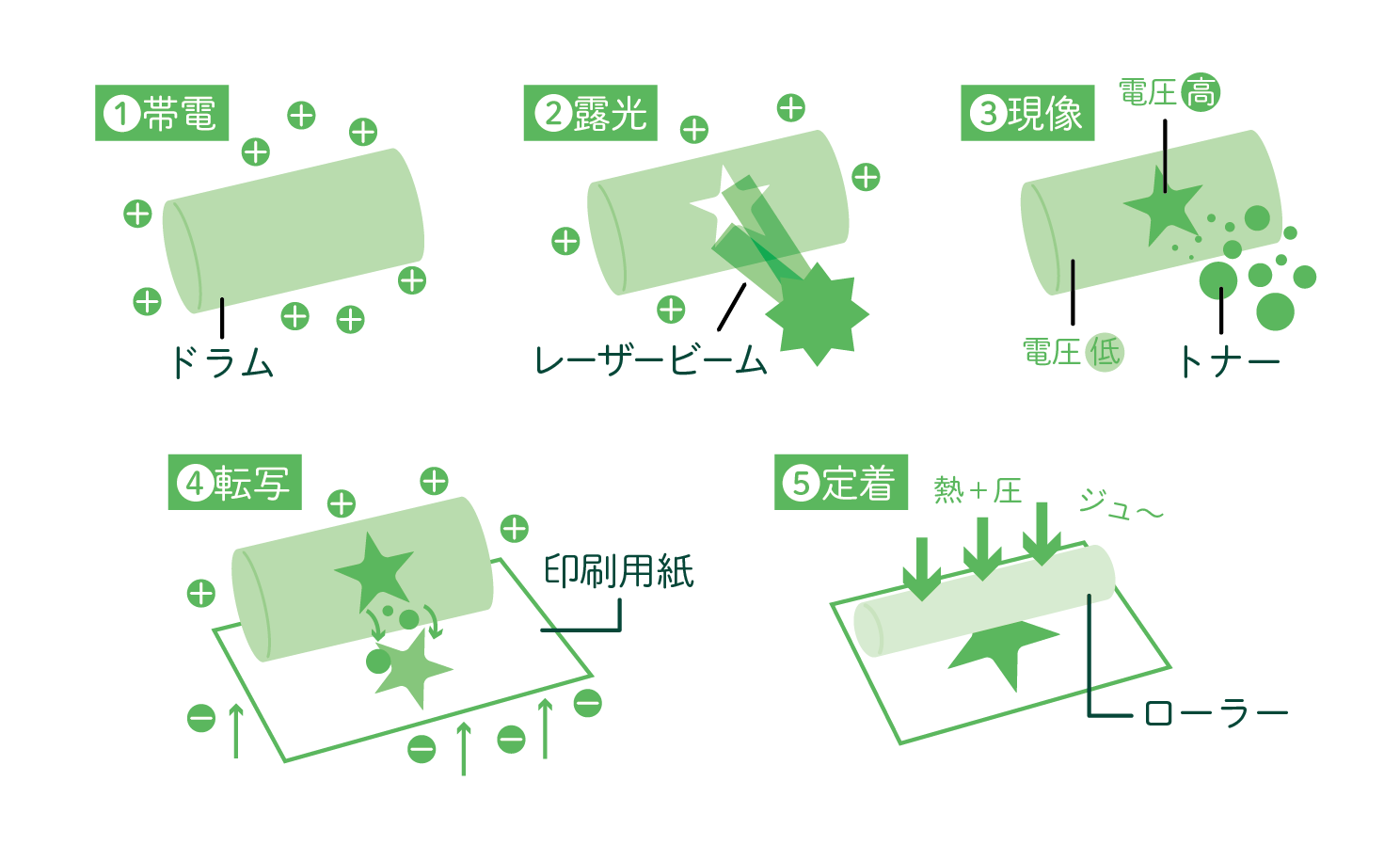

レーザープリンタは、ドラムという黒い筒の上に静電気の力でトナー(粉/インク)を載せ、そのトナーを紙に押し付けることで印刷します。

ドラムの上にトナーを載せるために、まずドラムに静電気を帯びさせます。これを帯電と呼び、この時ドラムは数百ボルトにもなります。

帯電したドラムに向かって、絵や文字になる部分だけにレーザービーム(光)を照射します。これを露光と呼びます。このプロセスでレーザービームを使用するため、レーザープリンタと呼ばれるそうです。

ドラムにレーザービームを照射すると、レーザービームが照射された部分の電圧が下がります。そこに同じく帯電させたトナーを近づけると、ドラムの電圧の低い部分にトナーが移動します。これを現像と呼びます。ここから紙に移すには、ドラムに帯電している静電気(プラス)とは逆の静電気(マイナス)を紙に帯電させ、静電気の力でドラムから紙にトナーを吸い寄せます。これを転写と呼びます。転写しただけではまだ紙にトナーが「乗っただけ」の状態なので、ここからアイロンがけのように熱と圧をかけ定着させると、印刷が完了です。

帯電、露光、現像、転写、そして定着。この5つのプロセスを繰り返すことで、印刷が完了します。

おわりに

いかがでしたでしょうか。こんなに色んな方式があるんですね。普段何気なく使用しているインクジェットプリンターも、中ではなかなか大変な作業をしているようです。

最近はフォトブックやチラシ・パンフレットの印刷を手軽に発注できるネットプリントサービスがたくさんあり、印刷する媒体によって様々な仕上がりになると思うので、利用してみると違いがわかるかもしれませんね。

ではまた次回〜👋

※記事内の図は、各方式の仕組みを簡略化したものです。

実際の機構・仕組みとは異なる場合があるのでご了承ください。